Plasmare il futuro dei materiali blister

L’azienda invita a un’esclusiva “Open House” autunnale, che si terrà direttamente nella nostra sede Partena. Si tratta di un’occasione unica per vedere con i propri occhi le soluzioni più innovative nel blister packaging.

In cosa consiste l’evento

- Tecnologia all’avanguardia: I partecipanti vedranno in azione due macchine, allestite specificamente per lavorare blister termoformati e blister CF. Potranno così scoprire le possibilità che l’azienda può offrire.

- Test dal vivo: Sarà possibile assistere a dimostrazioni pratiche e testare i materiali dei principali produttori del settore, che saranno presenti per offrire supporto tecnico e rispondere a ogni domanda.

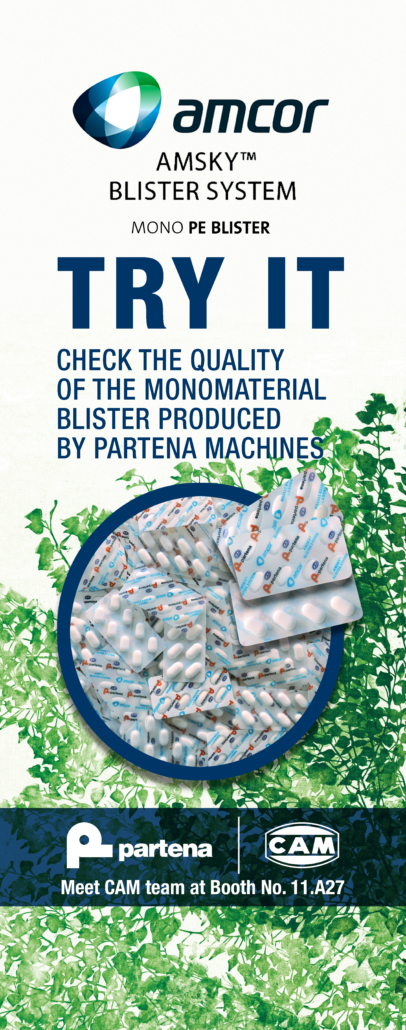

- Innovazione e sostenibilità: I partecipanti scopriranno come il monomateriale e le soluzioni PVC-free possono migliorare l’impatto ambientale dei prodotti, senza sacrificare performance e sicurezza.

- Tra innovazione e realtà, il nostro equilibrio: L’azienda esplora i materiali di domani senza perdere il contatto con quelli di oggi. Si parlerà di barriera all’umidità, barriera all’ossigeno e della qualità delle materie prime.

L’opportunità perfetta per incontrare i nostri esperti e i produttori, porre domande e trovare le soluzioni di packaging più adatte alle proprie esigenze.